La Administración Energética Digital: Una Ventaja Competitiva para el Principal Exportador Agroindustrial de México

Mejora de la eficiencia y optimización de la intensidad energética y hídrica en cada tonelada de producto fresco envasado.

Uno de los principales grupos agroindustriales de México, que opera en 7 estados y exporta el 80% de sus productos a Estados Unidos, Europa y Japón, se ha fijado metas para destacarse en su industria y superar a la competencia.

Si bien la excelencia operativa es una prioridad, ahora han puesto un énfasis especial en mejorar la eficiencia energética en todos sus procesos como un factor clave para ser más sostenibles y reducir costos. En colaboración, emprendimos un proyecto integral de gestión de energía que se expandió para incluir la gestión de recursos hídricos.

Utilizamos más de 1,000 sensores IoT para medir y analizar el consumo de energía en relación con las operaciones en 6 plantas de envasado de productos frescos. Este enfoque nos ha permitido mejorar constantemente la eficiencia energética y ha generado resultados positivos en el programa.

RETO

Este grupo enfrenta el desafío de adaptarse a la Industria 4.0, que exige una operación de alta calidad y eficiencia debido a las regulaciones estrictas de clientes internacionales y mercados avanzados. Aunque ya habían digitalizado la gestión de energía y agua, el reto real era convertir los datos en información práctica para todas sus plantas de envasado. Trabajando junto a S2G Energy, lograron optimizar procesos, reducir el consumo de energía y adaptarse, incluso con el trabajo a distancia en respuesta a la pandemia de COVID-19.

Solución S2G

- Se supervisaron y administraron 1.3 GW de cargas mediante más de 1,000 sensores IoT distribuidos en seis plantas de producción

- Se estableció una correlación entre el consumo de energía en equipos críticos y el volumen de embalaje con el fin de identificar y aplicar mejoras operativas

- La intensidad energética por unidad producida fue optimizada en colaboración con los departamentos de mantenimiento y producción

Resultados

- Se logró evitar el consumo de 17.26 GWh durante 23 meses de operación

- Se logró implementar un sistema de mantenimiento inteligente que evita paros en las líneas de producción

- Redujo la demanda al disminuir el uso de equipos durante las horas de mayor demanda.

NUESTRO IMPACTO

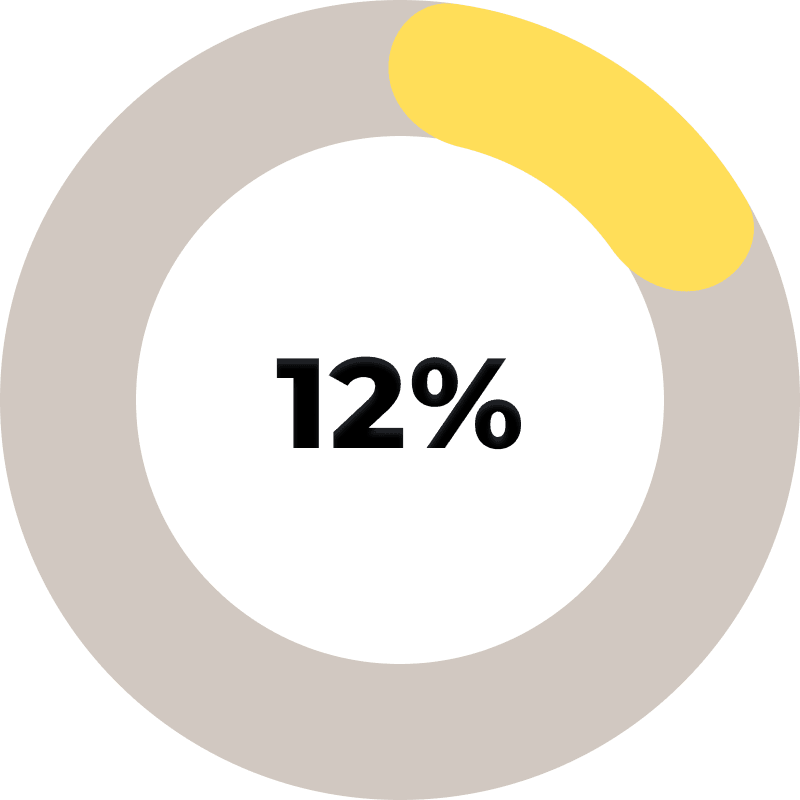

Se logró un ahorro económico del 9% en comparación con el año base.

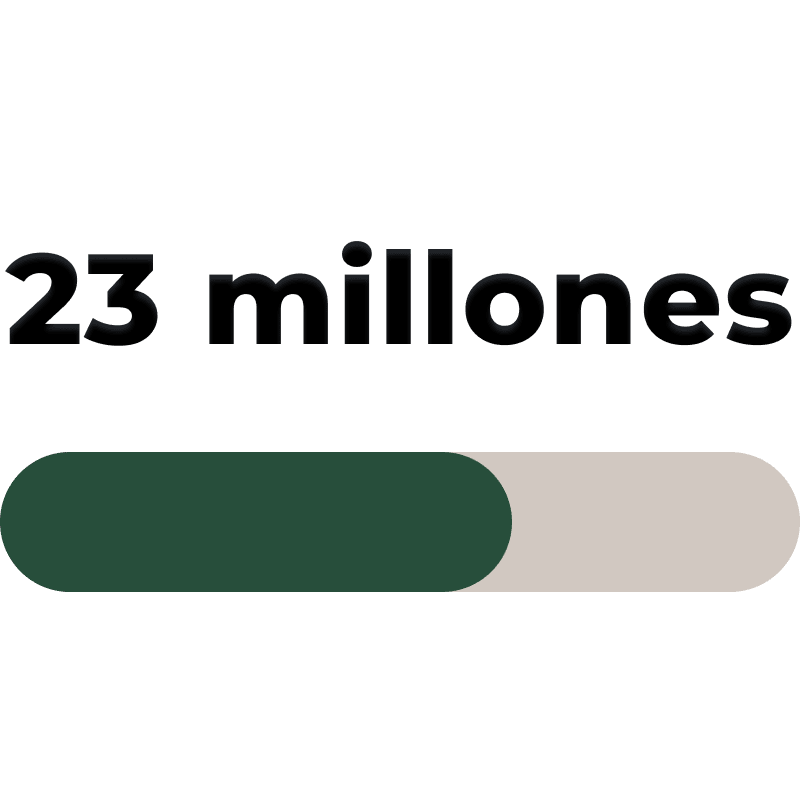

Un ahorro económico de 23 millones de pesos mexicanos (MXN) fue alcanzado

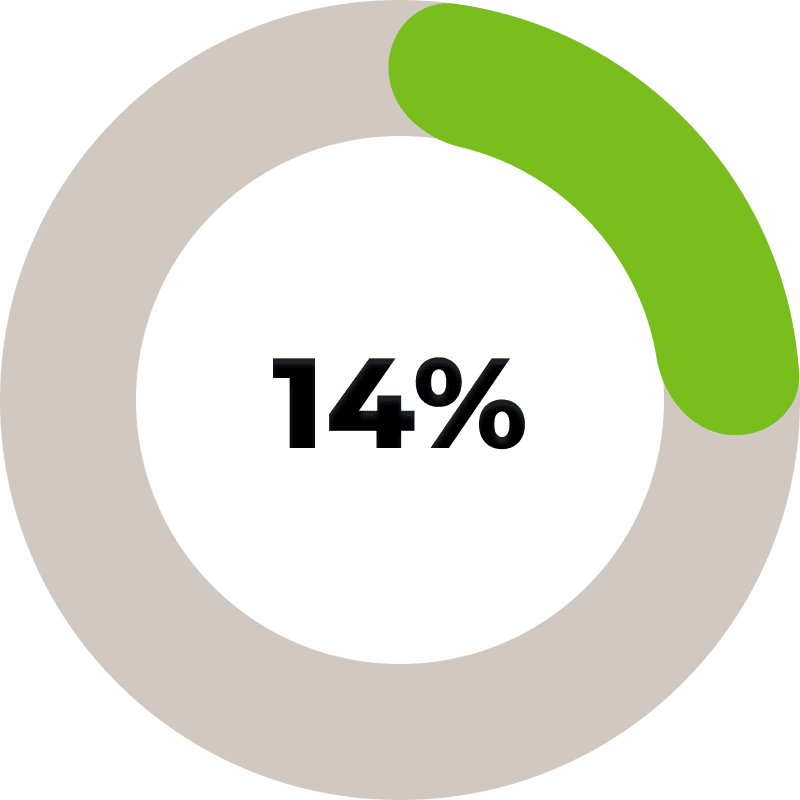

Se logró un ahorro económico del 14% en comparación con el presupuesto de 2020